Réacteurs gaz/liquide

Le choix et le dimensionnement d'un réacteur gaz/liquide se fait en fonction de nombreux paramètres : cinétiques réactionnelles, volumes des fluides, temps de réaction souhaité, propriétés physico-chimiques des fluides. Les caractéristiques de chaque contacteur permettent de choisir le mieux adapté. Celles-ci sont :

la nature de la phase dispersée et de la phase continue. La phase continue désigne la phase dont la fraction est supérieure à 50% ; la phase dispersée est celle dont la fraction est inférieure à 50%.

la rétention de phase dispersée \(\epsilon\), définie comme le rapport du volume de cette phase et du volume total. Par exemple, si la phase gazeuse est la phase dispersée, \(\epsilon_G = \frac{V_{gaz}}{V_{liq}+V_{gaz}}\).

le diamètre des inclusions (taille des bulles ou des gouttes dans le mélange diphasique).

l'aire spécifique d'échange (rapport de l'aire de l'interface et du volume du réacteur).

les coefficients de transfert \(k_L\) et \(k_G\), représentant les conductances de transfert au niveau de l'interface. Ces coefficients dépendent de la taille des inclusions, mais aussi des conditions hydrodynamiques, et donc du contacteur utilisé.

le coefficient volumique de transfert \(K_L \cdot a\), plus facile à déterminer que le précédent.

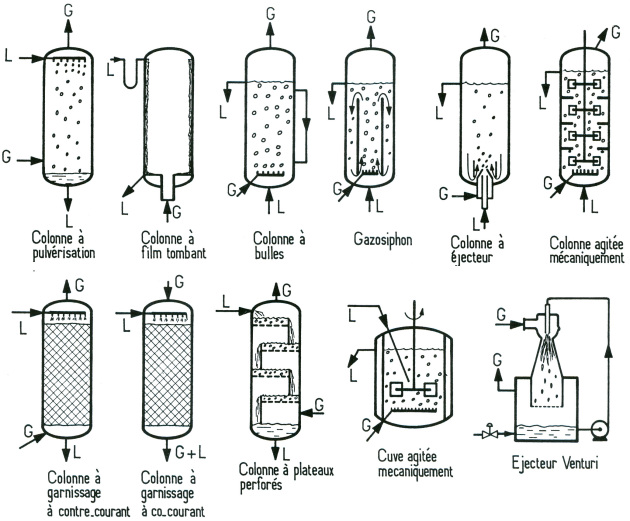

Sur la figure ci-dessous sont schématisés les différents types de réacteurs gaz/liquide.

Il ne faut pas oublier un contacteur très simple, mais parfois parfaitement adapté : le mélangeur statique.

La vidéo suivante fait le lien entre ces diverses technologies et le choix du contacteur pour les différents régimes réactionnels.

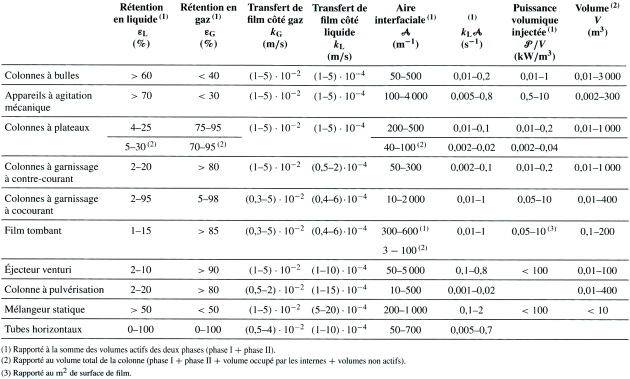

Le tableau ci-dessous propose des données quantitatives sur les principaux réacteurs gaz/liquide.

Cliquez sur le tableau pour l'afficher en grand et pouvoir le lire correctement.

Attention :

D'autres critères très importants seront aussi déterminants quand au choix final du réacteur gaz/liquide :

le coût d'installation,

son coût de fonctionnement,

l'usure,

l'encrassement.

Quelques éléments sur les différents types de réacteurs gaz/liquide

Colonne à bulles

Une colonne à bulles classique est un cylindre vertical de un à quelques mètres, rempli de liquide, à la base duquel un distributeur permet d'injecter le gaz sous forme de bulles. Elles ont un rapport hauteur sur diamètre généralement compris entre 3 et 10. Des installations de plus grandes dimensions et de forme différente peuvent être rencontrées, comme par exemple les cuves d'ozonation des usines de traitement de l'eau. La tête de la colonne est parfois élargie pour faciliter le désengagement du gaz. Les injections de gaz se font par des tubes perforés, par des plateaux perforés ou plus rarement par des éléments en métal fritté (du fait du risque d'encrassement). En général, la circulation des fluides se fait à contre-courant. Le liquide peut être introduit de façon continue ou discontinue.

Selon les débits de liquide et de gaz utilisés et la nature des fluides, plusieurs régimes peuvent être observés :

le régime homogène : le gaz progresse sous forme de fines bulles d'un diamètre compris entre un et quelques millimètres ;

le régime hétérogène : de plus grosses bulles se forment en sortie de distributeur ;

le régime de bouchons : des bulles dont le diamètre correspond au diamètre interne de la colonne sont observées. Dans ce cas, les capacités de transfert sont fortement affectées.

La vitesse superficielle du gaz (rapport débit gazeux sur section de la colonne) est inférieure à 30 cm s-1.

La viscosité du liquide et sa tension de surface ont un grand effet sur la taille des bulles. Il faut éviter le moussage (il faut réduire la vitesse du gaz s'il se produit).

Le taux de rétention du liquide est supérieur à 70% et l'aire interfaciale est de 100 à 500 m2 m-3.

La perte de charge est importante côté gaz (évidemment liée à la hauteur de liquide), en revanche la dépense énergétique de l'installation est globalement faible.

On peut mettre en place un gazosiphon pour mieux homogénéiser la phase liquide.

Cuve agitée

Dans ce contacteur, le gaz est introduit sous un agitateur ayant pour rôle de disperser la phase gazeuse dans le liquide. Plus la dispersion est fine, plus l'aire interfaciale est grande et le transfert de matière favorisé. Ce réacteur peut être équipé de plusieurs étages d'agitation. Il peut fonctionner en continu ou en discontinu.

On utilise un mobile à fort taux de cisaillement (par exemple une turbine RUSHTON).

L'alimentation du gaz se fait le plus souvent par un tube perforé disposé en couronne sous la turbine.

La vitesse du gaz ne dépasse guère 10 cm s-1.

L'aire interfaciale peut aller, selon la puissance d'agitation, de 200 à 2000 m2 m-3 pour 1 à 5 kW m-3.

La rétention gazeuse est habituellement comprise entre 5 et 20%.

Ce type de réacteur est efficace lorsqu'une forte rétention liquide est nécessaire. Il présente cependant l'inconvénient d'avoir une partie mobile.

Colonne à plateaux

Ce contacteur est formé d'une succession de plateaux dont la base est perforée afin de laisser passer la phase gazeuse. Le liquide est introduit en tête de colonne et le gaz en fond de colonne (écoulement à contre-courant).

Le taux de rétention du liquide est de l'ordre de 70 à 80% et l'aire interfaciale est de 100 à 500 m2 m-3.

Les déversoirs permettent d'augmenter la hauteur de liquide, et donc la rétention du liquide, sur chaque plateau. Il est de plus possible d'y immerger un serpentin pour l'échange thermique.

Enfin ce type de réacteur autorise la présence de solide en suspension.

Colonne à garnissage

Dans ce contacteur, un film liquide est généré par l'écoulement gravitaire du liquide le long d'éléments solides introduits dans la colonne, appelés garnissage. Cela permet de créer une interface importante entre le liquide et le gaz, qui circule généralement à contre-courant. Cette interface dépend notamment du type de garnissage utilisé : en vrac (empilement de petits mobiles) ou garnissage structuré. La géométrie des garnissages est étudiée pour optimiser l'aire de contact entre les deux phases.

La rétention liquide est faible (habituellement comprise entre 5 et 15%), car le liquide ruisselle sur le garnissage.

L'aire interfaciale représente généralement 50 à 80% de la surface volumique du garnissage.

Ce type de réacteur est bien adapté pour les faibles diamètres. L'écoulement y est proche du piston.

Colonne à pulvérisation

Dans ce type de contacteur, le liquide est introduit en tête de colonne sous forme de fines gouttes par un pulvérisateur. Le gaz est lui injecté en bas de colonne pour réaliser un écoulement à contre-courant.

Les colonnes à pulvérisation de liquide sont utiles pour les réactions très rapides, mais leur coût de fonctionnement est élevé.

Réacteur tubulaire co-courant

Ce type de réacteur est moins efficace que le contre-courant pour le transfert, mais il ne pose pas de problème d'engorgement.

L'aire interfaciale est particulièrement importante : de 103 à 104 m2 m-3.

Éjecteur

L'éjecteur est un contacteur gaz/liquide encore peu utilisé au niveau industriel. Il présente pourtant des caractéristiques intéressantes, dont une surface spécifique très élevée. Ce contacteur est basé sur le passage d'un liquide dans un convergent qui permet de créer un phénomène d'aspiration (effet VENTURI). Le gaz aspiré, entre alors en contact avec le fluide moteur. Selon le débit de gaz utilisé, le contact entre les deux phases sera plus ou moins intense.

Les éjecteurs les plus couramment rencontrés sont de type éjecteur VENTURI : ils se composent d'un enchaînement convergent–divergent qui permet un mélange intime des deux phases, tout en limitant les pertes de charge. Il existe aussi les éjecteurs tubulaires (la partie divergente a été remplacée par un tube cylindrique) qui génèrent des pertes de charge plus importantes, mais permettent d'obtenir des caractéristiques encore plus intéressantes pour le transfert de matière.

L'éjecteur est un contacteur gaz/liquide compact et ne présentant pas de pièce en mouvement. Il génère de fortes turbulences, qui sont favorables au transfert, mais entraîne des pertes de charge relativement importantes.

Les éjecteurs sont utiles pour les réactions très rapides, mais leur coût de fonctionnement est élevé.

Gazosiphon

Les gazosiphons sont utilisés lorsqu'un temps de séjour long est nécessaire, pour des débits gazeux élevés et lorsqu'il faut un transfert thermique efficace.

Colonne à film tombant

Les réacteurs à film tombant sont utilisés pour des réactions rapides et fortement exothermiques ou lorsque le liquide est particulièrement visqueux.

Mélangeur statique

Le mélangeur statique est constitué de garnitures relativement complexes provoquant des mouvements de rotation et des divisions de flux, générant ainsi une aire interfaciale importante. Le gaz est introduit en amont de l'écoulement à l'aide d'une buse. L'écoulement se fait à co-courant.

Le mélangeur statique est compact et ne présente pas de pièce en mouvement. Les configurations peuvent en général être modifiées. Il est possible de travailler dans une large gamme de débit, et l'investissement pour ce type de contacteur est modéré. Par contre, il induit des pertes de charge.

Les mélangeurs statiques sont intéressant pour les temps de séjour courts et permettent un bon transfert de chaleur.

La perte de charge générée est modérée à importante. La présence de solide en suspension y est tolérable.

Comme il n'y a pas de partie mobile, la fabrication dans un matériau très résistant à la corrosion est possible pour un coût raisonnable.

Synthèse

Notion fondamentale : Choix du type de réacteur

Pour une réaction très lente (Ha < 0,02), il est inutile d'avoir beaucoup d'aire interfaciale : la rétention liquide \(\epsilon_L\) doit être importante, on favorisera une colonne à bulles.

Pour une réaction lente à modérément rapide (0,02 < Ha < 3), il faut à la fois de l'aire interfaciale et de la rétention liquide : une cuve agitée mécaniquement, avec injection de gaz à la base, sous l'agitateur, est toute indiquée.

Pour une réaction rapide dans le film (Ha > 3), la rétention liquide ne sert à rien ; en revanche il faut une aire interfaciale élevée : colonnes à garnissage, colonnes à plateaux, laveur Venturi etcolonne à spray seront bien adaptées.