Technologies de réacteurs à catalyseur solide

Les réactions catalytiques dans l'industrie

Le tableau suivant donne pour exemple quelques réactions rencontrées dans l'industrie.

Réaction | Catalyseur et support | Réacteur | |

|---|---|---|---|

Déshydrogénation | butane butènes éthylbenzène | Cr2O3-Al2O3 Fe2O3-Cr2O3 Fe2O3-Cr2O3 | Lit fixe Lit fixe Lit fixe |

Hydrogénation | C6H6 N2 | Ni Fe-Al2O3 | Lit fixe Lit fixe |

Oxydation | SO2 NH3 benzène, butène ortho-xylène (BASF) | V2O5+K2SO4/SiO2 Pt-Rh V2O5 V2O5 sur TiO2 | Lit fixe Lit fixe Lit fixe multitubulaire Lit fixe multitubulaire |

Catalyse acide |

|

|

|

Gaz de synthèse | production du formol méthanation | ZnO-Cr2O3 Ni | Lit fixe adiabatique ou multitubulaire Lit fixe |

Autres | SO2+2 H2S (Claus) H2O+CO | Al2O3 Fe3O4 | Lit fixe Lit fixe adiabatique |

Méthode : Mise en œuvre des réactions catalytiques dans l'industrie

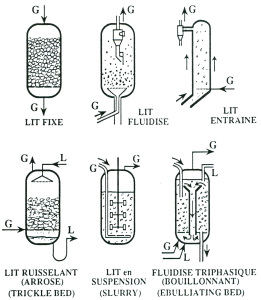

Le catalyseur peut être mis en œuvre sous forme de lit fixe ou bien en suspension (agitation, lit fluidisé ou transporté).

Ce second mode de mise en œuvre ne convient que pour des grains de catalyseurs relativement petits (50 µm à 1 mm). Pour le cas du lit transporté, les particules doivent faire moins de 0,5 mm, avoir une faible densité et on les utilise en faible concentration (environ dix fois moins que dans un lit fixe).

Remarque : Fluide = gaz ou liquide ou les deux

La phase fluide peut être un mélange gaz+liquide.

Différents types de réacteurs à catalyseur solide

Notion fondamentale : Différentes technologies de réacteurs à catalyseur solide

La figure ci-contre monte les différents grands types de réacteurs à catalyseur solide.

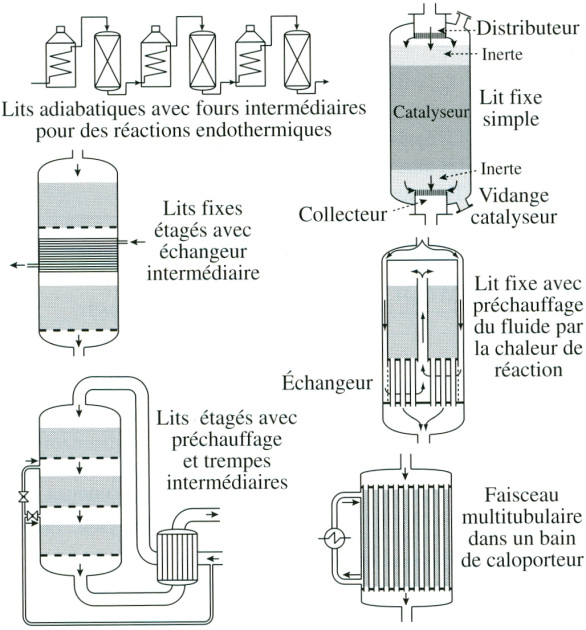

La figure suivante montre différents arrangements de lit fixe avec échangeur(s) thermique(s).

On distingue donc trois principales catégories de technologies pour les réacteurs permettant la mise en œuvre de la catalyse hétérogène :

lit fluidisé ou transporté,

lit fixe,

lit structuré.

Différents critères permettent de sélectionner le réacteur le mieux adapté en fonction de l'application visée : technologie rendant possible un échange thermique important, ou coût opératoire global (souvent lié à la perte de charge sur l'appareil, à la récupération des particules catalytique, ou encore au remplacement régulier du catalyseur, dû à sa désactivation).

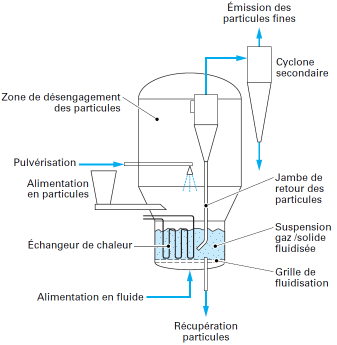

Les réacteurs à lit fluidisé ou transporté

Ils renferment des grains de catalyseurs fins, de taille caractéristique de quelques centaines de microns. Ces grains sont mis en mouvement dans le réacteur en imposant en pied de réacteur un débit élevé (il s'agit en général d'un gaz).

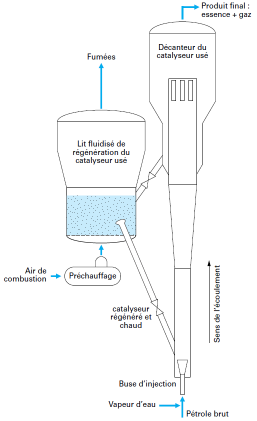

Au-delà d'une certaine vitesse, les particules de catalyseur sont entraînées hors du réacteur et un dispositif de recirculation doit être mis en place. Cette dernière configuration est en particulier utilisée en craquage catalytique (procédé FCC) où la désactivation du catalyseur par cokage est très rapide, imposant des temps de séjour du solide très courts (de quelques secondes) dans le réacteur principal (dit à lit « entraîné »). Le catalyseur est régénéré par combustion dans une unité à lit fluidisé avant d'être recyclé vers le réacteur de craquage. Dans ce procédé, le catalyseur assure en fait deux fonctions : en plus de sa participation à la réaction chimique, il joue de rôle de vecteur thermique. Ainsi, la chaleur emmagasinée par le catalyseur lors de la combustion (exothermique) du coke permet de vaporiser la charge et d'apporter l'énergie nécessaire à la réaction (endothermique).

Les réacteurs à lit fixe

Très fréquemment utilisés pour le traitement de dérivés du pétrole, ces réacteurs consistent en un empilement de grains catalytiques de taille millimétrique.

La charge à traiter, qui peut être une phase gaz, une phase liquide, est introduite en haut de réacteur ou en pied de réacteur. Lorsque les divers réactifs doivent être apportés simultanément par une phase gaz et une phase liquide, le fonctionnement du réacteur peut se faire en co-courant ou en contre-courant: la configuration la plus fréquemment utilisée est celle à co-courant descendant des phases (on parle alors de « lit ruisselant »).

Ce type de réacteur a habituellement un diamètre de 1 à 3 m et une hauteur de 3 à 20 m.

Les réacteurs structurés

Ces réacteurs ont pour but de diminuer les échelles offertes aux phénomènes de transport et de transfert, en canalisant l'écoulement dans des conduites fines ou dans des milieux macro-poreux (nid d'abeilles, mousses solides, etc), imprégnés de substance catalytique ou recouverts de dépôt catalytiques de quelques dizaines de microns d'épaisseur.

Les illustrations ci-dessous montrent des exemples de mousses métalliques servant de support catalytique (aire spécifique = 500 à 6000 m2/m3).

L'exemple le plus courant est sans doute le pot catalytique de nos voitures.

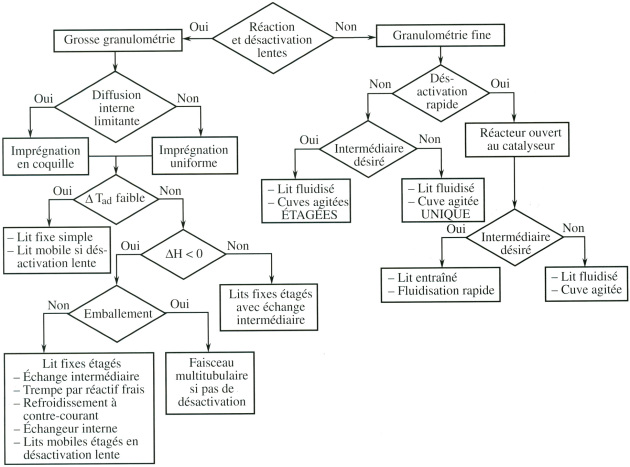

Choix de la technologie de réacteur à solide catalytique

Notion fondamentale :

Le logigramme suivant propose une démarche systématique afin de sélectionner le réacteur à catalyseur solide adapté à l'application considérée.

Cliquez sur le logigramme pour l'afficher en grand et pouvoir le lire correctement.

Lorsque la vitesse de réaction est faible, c'est très probablement elle qui contrôlera la vitesse globale, il est donc utile de tenter de favoriser les transferts : les grosses particules sont préférables car elles génèrent moins de perte de charge et le lit fixe est le réacteur le plus simple.

Lorsque le catalyseur se désactive rapidement, il faut pouvoir le régénérer souvent : un lit mobile sera préférable, mais il faut pouvoir séparer le catalyseur et le fluide.

Lorsqu'il n'y a pas de problème de sélectivité, un réacteur agité sera préféré. On choisira un réacteur proche du piston si le produit recherché est un intermédiaire réactionnel.

Lorsque le transfert interne est lent, on a intérêt à utiliser des catalyseurs avec imprégnation en coquille (et non dans la masse).

Lorsqu'il y a un risque d'emballement, il faut prévoir un refroidissement partout (faisceau multitubulaire) ; sinon, pour une "simple" réaction exothermique, des échangeurs intermédiaires peuvent suffire.

La fluidisation permet un meilleur contrôle de la température que le lit fixe, mais c'est plutôt un réacteur de type agité, donc en cas de problème de sélectivité ou d'emballement, il n'est pas bien adapté.